当社の強み

Strength

Strength #1

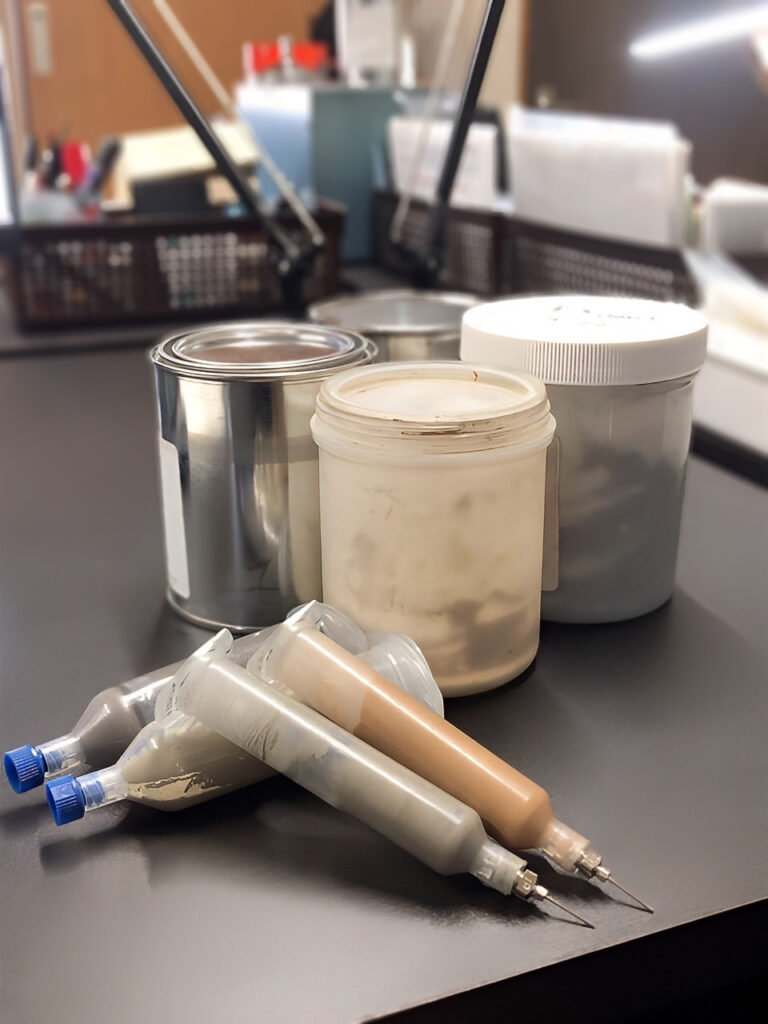

素材・用途に最適化されたロウ選定

ペースト状のロウ材を使用することで、平らな面に限らず、凹凸や曲面への塗布を可能にしています。

高温域での強度と酸化防止性能を重視するタイプから、低融点で母材への熱影響を抑えるタイプまで幅広くラインナップしており、用途や母材特性に応じて複数種類のロウ材を使い分けています。

いずれも均一な接合強度と低残留性を実現し、後工程での研磨や仕上げ品質を損なわず、ジュエリー用途から量産製品まで安定した品質を可能にしています。

Strength #2

ズレない・歪まない専用設計の治具

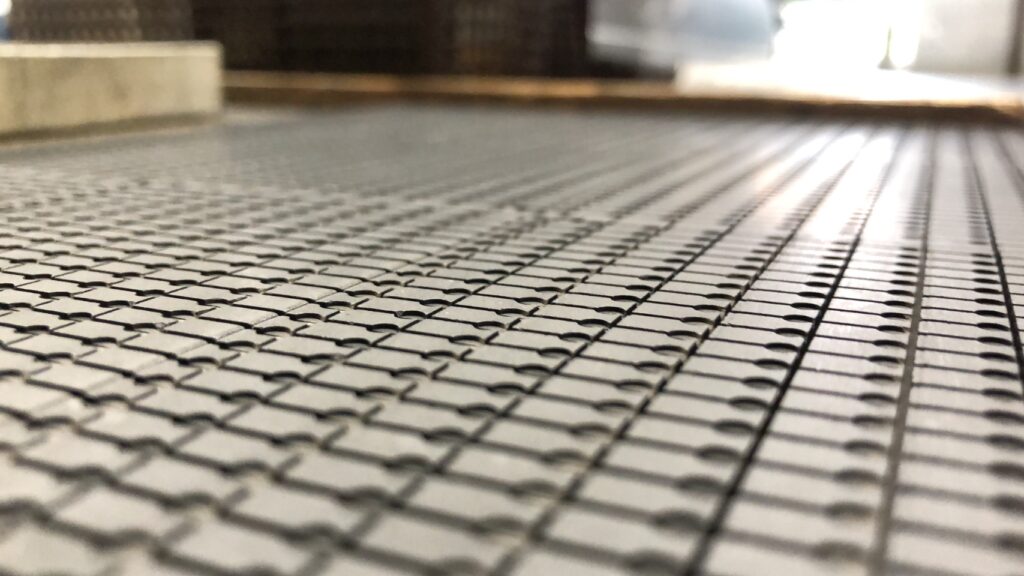

パーツ配置は手作業で行われますが、微細なパーツを一箇所ずつ配置していては作業効率が上がりません。そのため、配置用の専用サポートを使用し、誰でも数十秒で配置できる仕組みを考案・実践しています。

治具は、形状や寸法に合わせて各製品ごとに設計・作製しています。具体的には、ロウ材を塗布する位置誤差の防止、型内でパーツのズレが最小限になる形状と深さ、加熱されることで起こる熱膨張率の計算など最適になるよう設計しています。

治具素材の特長として、高温環境下でも変形や反りが少なく、複雑な形状や微細部品でも安定した位置決めを実現します。

Strength #3

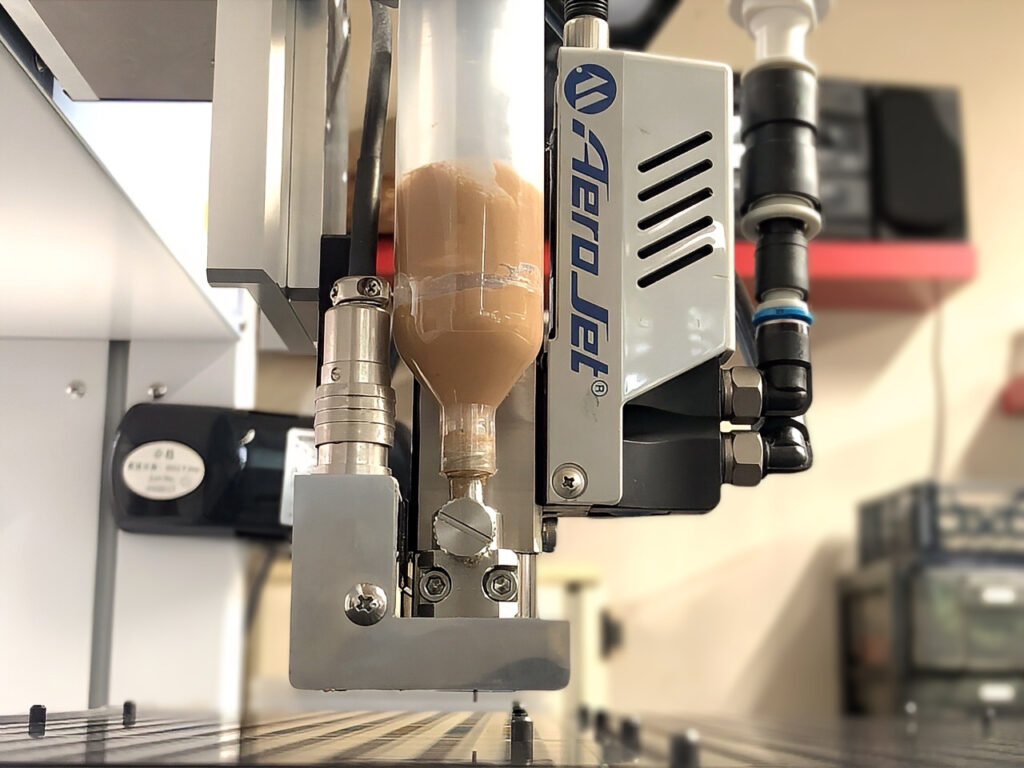

塗布専用ロボットとアプリケーターで最適化

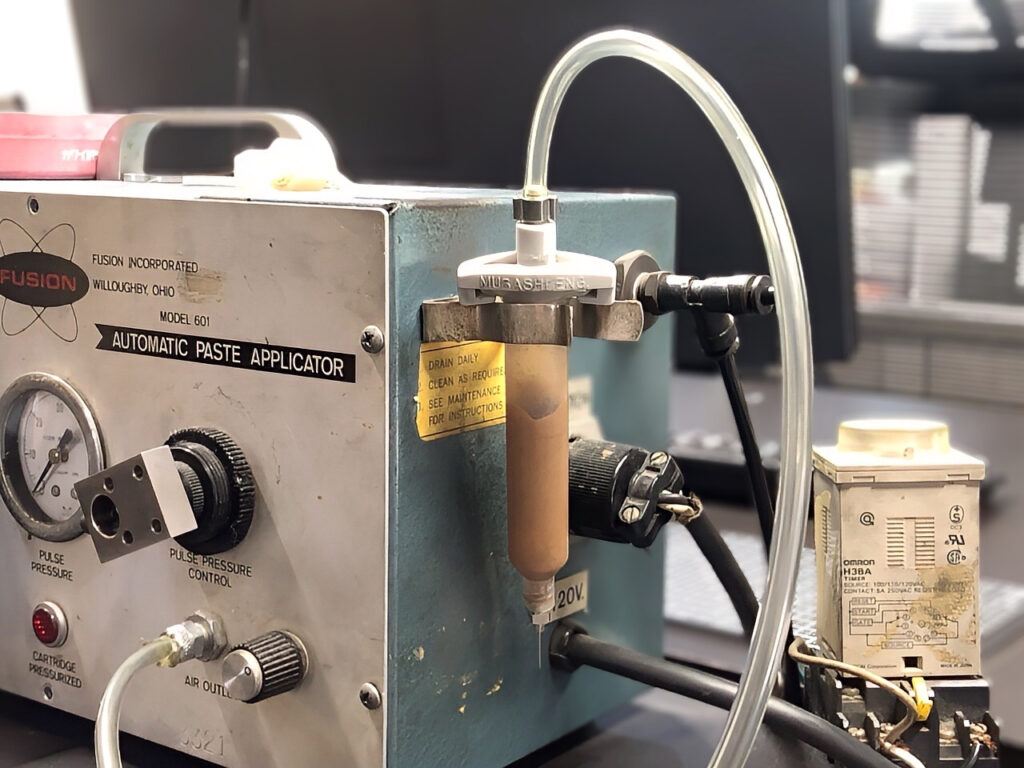

ロウの塗布は、圧縮空気を放出させた空気圧でロウ材を吐出させる仕組みの「塗布専用ロボット」と「ペーストアプリケーター」を用途に合わせて使い分けています。

具体的に、塗布専用ロボットは、800mm/sの高速動作と0.01mmの繰返位置決め精度を誇り、精密かつ再現性重視。数万個の同製品においてロウ幅・量を完全に均一化したいときなど、パターン化した塗布を安定してこなす時に使用します。

ペーストアプリケーターは、段取りの簡単さと汎用性重視。治具を切り替えて複数の製品を柔軟に対応したいときに使用します。

Strength #4

温度・速度を徹底管理した連続式水素炉

連続式水素炉を用いた雰囲気ロウ付は、水素ガスの強い還元作用により母材表面の酸化皮膜を効率的に除去し、安定した接合を実現する先進的な方法です。従来必要とされていたフラックスを用いないため、残渣による品質低下や洗浄などの後処理工程が不要となり、作業効率と製品信頼性が大幅に向上します。炉はハンプバック構造が採用され、大気流入を抑えながら水素消費量を削減することで、省エネルギー性と安全性を兼ね備えています。さらに、部品全体を均一に加熱するため局所的な歪みが発生しにくく、複数箇所の同時ロウ付けも可能です。これにより生産効率が高まり、ステンレスをはじめとする多様な金属で高精度かつ均一な仕上がりを実現します。連続式水素炉は、自動化と品質安定性を両立させ、大量生産に最適なロウ付技術です。

これらの特長は、作業者の熟練度に依存しない均一品質を実現し、量産でもロット間のバラつきが少ない高い再現性を保ち、量産計画の設計通りの仕上がりスピードを可能にしています。